SanTan Brewing Co. utiliza MaintainX para abrir la gestión del mantenimiento

%20(1).webp)

Las mejores cosas para llevar

Cuando Greg Wortman comenzó como gerente de operaciones en Redimix Companies en 2021, se enfrentaban a varios desafíos impresionantes. Como principales proveedores de concreto en New Hampshire y el sur de Maine, habían sido seleccionados para ayudar a modernizar el astillero más antiguo de la Marina de los Estados Unidos, en funcionamiento continuo, en Kittery, Maine. Redmix se comprometió a proporcionar alrededor de 160,000 yardas cúbicas de concreto durante seis años para el proyecto, lo que lo convirtió en el segundo trabajo de concreto premezclado más grande de la historia del norte de Nueva Inglaterra.

Los gerentes de operaciones están acostumbrados a ejecutar planes masivos e impulsar el crecimiento con equipos eficientes, y los primeros meses de Greg en Redimix no fueron la excepción. «Solo llevaba seis meses trabajando antes de perder a todo mi equipo de mantenimiento», explica Greg. Un empleado dejó la empresa para buscar una nueva oportunidad, mientras que otro se fue de licencia prolongada debido a una lesión. «Y mi jefe me aconsejó: 'bueno, las plantas todavía tienen que producir'».

Al igual que muchas organizaciones, la empresa se basó en el conocimiento institucional almacenado en notas adhesivas, en hojas de cálculo de Excel y en las memorias de los empleados con experiencia. Eso significaba que si Redimix perdía a miembros del equipo, la información crítica podía desaparecer con ellos.

Con la motivación de crear rápidamente un repositorio central de conocimientos, Greg comenzó la búsqueda del sistema de gestión del mantenimiento computarizado (CMMS) adecuado. «Dije que si voy a tener que empezar desde cero, lo construiré de la manera correcta y me aseguraré de que quien esté sentado detrás de mí no tenga que experimentar eso».

Un desafío importante en Redimix era la falta de acceso a la documentación y a una formación constante.

Greg necesitaba una solución que pudiera ayudar a la empresa a capacitar a los empleados de manera rápida y adecuada de acuerdo con las especificaciones del fabricante del equipo original (OEM). «Cuando no se imparte una formación constante, nos desviamos de las mejores prácticas operativas. Esto hace que sea más probable que se cometan errores», afirma Greg. «No invertir en tu propia gente es prohibitivamente caro. Cuando uno no puede mantener un equipo por su cuenta, se ve obligado a pagar tarifas de emergencia a subcontratistas que tal vez no sepan cómo repararlo correctamente».

Para capacitar a los empleados de mantenimiento, la empresa necesitaba un sistema que albergara los procedimientos operativos estándar, los documentos de mantenimiento de la planta, los esquemas de los OEM y los catálogos de piezas.

«Quería que la información saliera de la cabeza de la gente», explica Greg. «Quería un sistema imperecedero para que no importara si me iba o si mi personal de mantenimiento se iba».

Redimix también quería una forma de recopilar datos de calidad que pudiera fomentar una cultura de mantenimiento preventivo.

El equipo esperaba recopilar información que permitiera tomar decisiones más rentables, como el costo de completar ciertas tareas, las áreas problemáticas comunes de los equipos o el costo de reparar en lugar de reemplazar un equipo. Necesitaban un lugar donde almacenar estos datos y una forma de acceder a ellos con facilidad.

Para abordar los gastos no planificados, Redimix buscó una solución que pudiera brindarles más información sobre su inventario y sus relaciones con los proveedores. «No disponer de piezas para sus productos duraderos y no saber quién es el proveedor preferido puede conllevar gastos de envío de piezas de emergencia».

«Como operario, no hay nada peor que tener algo que fallar y luego no tener la pieza a mano para arreglarlo», dice Greg. «Lo último que quiero hacer es ir a ver a mi jefe y decirle: 'No tengo estos componentes a mano y se trata de una acumulación de tres semanas, por lo que ahora este activo no nos puede generar beneficios'».

Cuando Greg comenzó su búsqueda en CMMS, la usabilidad estaba en lo más alto de su lista de requisitos. «La orientación que me dio el presidente de nuestra empresa fue sencilla: «Greg, asegúrate de tener un sistema que funcione, la gente tiene que usarlo. La gente tiene que querer utilizarlo'».

Para promover la adopción en toda la organización, Greg buscó una solución que resultara intuitiva para los miembros del equipo con diferentes niveles de experiencia técnica. Encontró en MaintainX la interfaz fácil de usar que necesitaban. «Siempre que sepas cómo tomar una foto en un iPhone y cómo escribir en un documento de Word, puedes usar MaintainX», dice Greg.

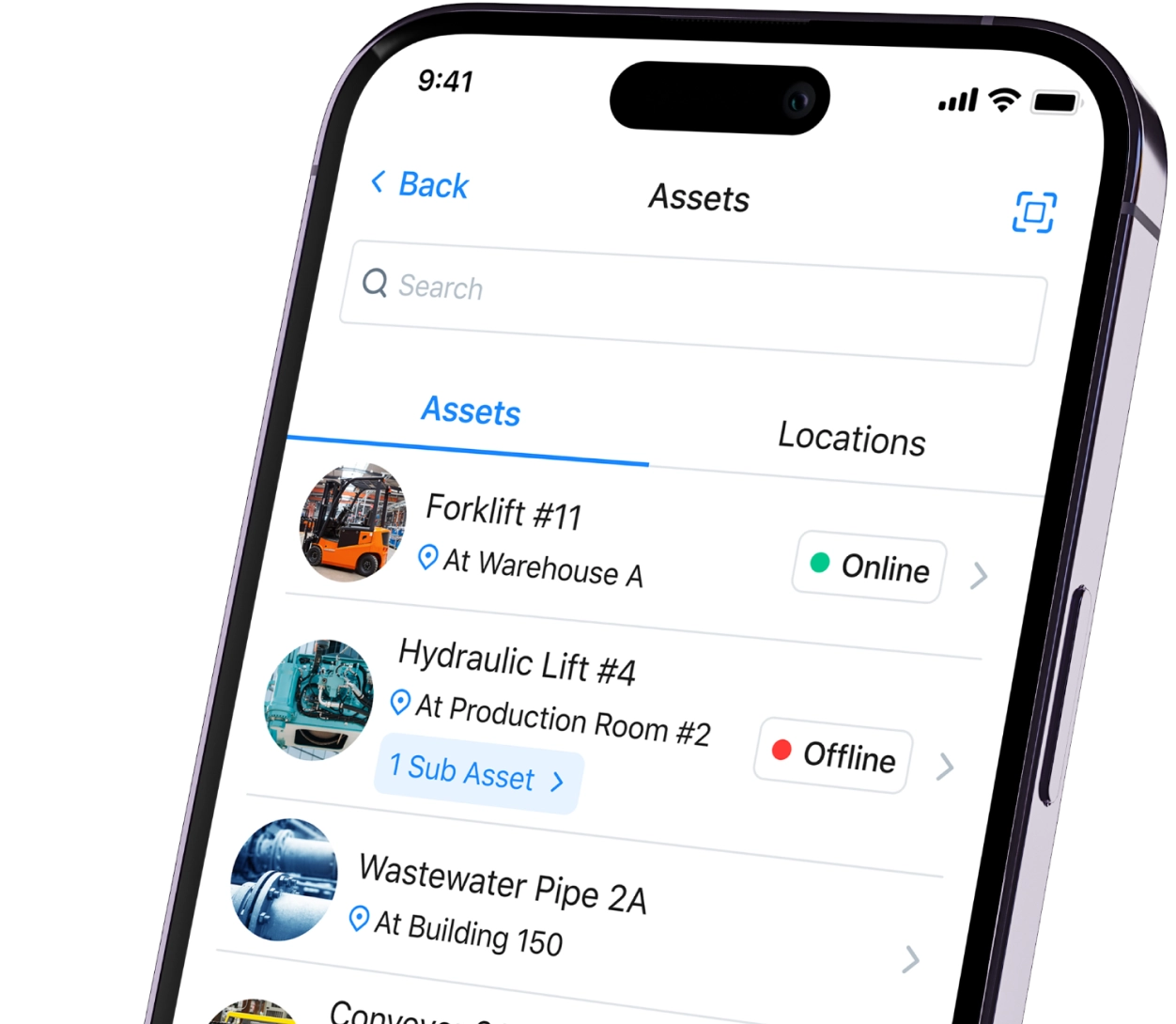

También quería capacitar a todos los empleados para que accedieran e ingresaran rápidamente los datos en el sistema, especialmente a los técnicos que no estaban sentados en un escritorio. La plataforma de MaintainX, que prioriza los dispositivos móviles, y las capacidades offline facilitaron a los empleados de Redimix la adopción de la nueva tecnología. «Paso gran parte de mi tiempo trabajando en el escritorio, pero todos los superintendentes de planta y los técnicos de mantenimiento utilizan la aplicación móvil», explica. «Quería un sistema que pudieran usar».

Desde la implementación de MaintainX, Redimix ha estandarizado sus procedimientos con un repositorio de conocimiento central. «Hemos utilizado el software para crear procedimientos operativos estándar para nuestros empleados, de modo que todos sepan cómo operar y reparar cada pieza de la maquinaria de la misma manera».

En un mercado laboral desafiante con un escasez de talento especializado en fabricación, el hecho de tener una única fuente de información veraz para todos los procedimientos también ayudó a Redimix a ampliar su grupo de solicitantes. Antes de MaintainX, se limitaban a contratar técnicos que ya tenían formación especializada. «Ahora puedo contratar a alguien que tenga capacidades mecánicas y luego puedo capacitarlo porque ya tengo mi sistema desarrollado», explica Greg.

Redimix también se sintió atraída por la solución integral de MaintainX para la gestión de inventario. Con un fácil acceso a información precisa y actualizada sobre las piezas y los proveedores, el equipo ahora puede responder con mayor rapidez si se enfrenta a fallas en los equipos.

Esta solución también ayuda a Greg a tomar decisiones de reparación más rentables. «Gracias a MaintainX, hemos podido mitigar nuestra falta de contabilidad de inventario y la incertidumbre sobre los proveedores», explica Greg. «Puedo ver en tiempo real dónde está el inventario y también saber quiénes son nuestros proveedores preferidos. Así puedo ver quién tiene la pieza disponible más rápido y al mejor precio».

Las funciones de mantenimiento preventivo y órdenes de trabajo de MaintainX permitieron una mejor planificación de los recursos y una programación más consistente para el equipo de mantenimiento de Redimix.

Antes de implementar MaintainX, los técnicos saltaban de un problema a otro y funcionaban de manera ineficiente entre sitios. El CMMS ahora brinda al equipo una visión de alto nivel de lo que sucede en cada planta, lo que les ayuda a priorizar sus cargas de trabajo. «La parte de programación de este software supuso una enorme ventaja para nosotros: ya no hubo más incendios en basureros».

Greg aconseja a los gerentes de operaciones que están en su lugar que desvíen su enfoque de las medidas tradicionales de reducción de costos y se centren en maximizar la eficiencia.

«No se trata de reducir costos», dice Greg. «Se trata de capacitar a su equipo y mantener su equipo para no incurrir en costosos tiempos de inactividad».

Debido a factores como una mejor capacitación, control de inventario y pronósticos, Redimix ha reducido los costos de mantenimiento invernal en un 66% desde que implementó MaintainX hace dos años. De 2023 a 2024, también redujeron los gastos de mantenimiento en un 53,9%.

Antes de MaintainX, el equipo no tenía una idea clara de cuántas órdenes de trabajo habían abierto o completado, y tenían dificultades para rastrear el estado de cada orden de trabajo. Redimix ahora puede cuantificar su eficiencia. Hasta la fecha, la empresa ha completado casi 1800 órdenes de trabajo de mantenimiento con MaintainX.

«Hemos realizado más tareas de mantenimiento que nunca, con una reducción significativa de los costos», afirma Greg. «Esto significa que hemos podido ampliar nuestro margen de beneficio».

Las funciones de generación de informes de MaintainX fueron fundamentales para agilizar las operaciones de Redimix. Greg ahora puede hacer un seguimiento de hacia dónde va el presupuesto y entender por qué.

Un objetivo principal de Redimix es aumentar la eficacia general del equipo (OEE) y minimizar el tiempo medio de reparación (MTTR). MaintainX ayuda al equipo a obtener una visión más profunda de estos indicadores clave de rendimiento. Con los paneles, Greg puede ver fácilmente las horas de inactividad planificadas y las no planificadas, así como las órdenes de trabajo preventivas frente a las reactivas.

«Si te dedicas a operaciones, tu métrica número uno, en mi opinión, es la OEE. Nunca tuvimos herramientas para rastrearlo con precisión, pero ahora las tenemos con MaintainX».

Redimix también trabajó con el equipo de MaintainX para crear bases de datos personalizadas para métricas de productividad adicionales. «Nos ha resultado útil hacer un seguimiento de los costos laborales a través de MaintainX. He podido crear una base de datos sobre cuánto cuesta en promedio completar ciertas tareas. Me permite pronosticar mis gastos de R&M con un mayor grado de precisión».

Además, con MaintainX, estos datos críticos ya no están enterrados en una serie de hojas de cálculo. «No tengo que revisar una docena de informes», afirma Greg. «Si quiero consultar los datos de mi teléfono ahora mismo, puedo echar un vistazo a todos esos paneles con solo hacer clic en un botón».

MaintainX ha supuesto un punto de inflexión para las operaciones de Redimix, y Greg espera ver cómo la evolución de la tecnología CMMS seguirá enriqueciendo el espacio de las operaciones de mantenimiento. «He trabajado en siete industrias diferentes durante los últimos 10 años. Y es sorprendente la cantidad de ellos que todavía utilizan hojas de cálculo. Estamos en 2025 y eso ya no va a funcionar. Me entusiasma tener el software intuitivo al alcance de la mano y ver cuánto valor nos aporta».

Cuando se trata de otras innovaciones de la industria, Greg siente curiosidad por el ROI de la tecnología de sensores y su potencial para llevar las operaciones a un nivel de mantenimiento predictivo.

También se inspira en herramientas de IA emergentes y las muchas maneras en que esta tecnología puede ahorrar tiempo y dinero a los profesionales de operaciones. «Supongamos que tengo más red de plantas de la que necesito. ¿Puedo usar las herramientas de inteligencia artificial para analizar la demanda de los clientes, el número total de proyectos y los requisitos de tiempo de inactividad, y luego ayudarme a identificar los mejores momentos para dejar de funcionar las plantas para realizar tareas de mantenimiento y, al mismo tiempo, proteger nuestra rentabilidad?»

A medida que Greg sigue pendiente de las nuevas tecnologías para mejorar las operaciones en Redimix, anima a otras personas del sector a adoptar este espíritu de innovación, paso a paso. «No tengas miedo de arriesgarte. Su empresa y sus accionistas esperan que encuentre formas de aumentar las ganancias», afirma Greg. «Empiece poco a poco, cree con ganancias fáciles y aproveche software como Maintain X para ayudarlo a soportar esa carga».

Logra más con MaintainX