Cómo Electro Cycle aumentó el mantenimiento planificado 30% con MaintainX

Josué Doyle, BioKyowa, planificador de mantenimiento, fue contratado después de que los ingenieros técnicos y de software ya hubieran estudiado varios sistemas de gestión del mantenimiento computarizado (CMMS) diferentes y finalmente hubieran encontrado MaintainX. Les gustó mucho la interfaz de usuario y lo que ofrecía MaintainX.

Con experiencia en administración de inventario, Joshua fue contratado no solo para supervisar la transferencia de información a MaintainX, sino también su implementación y capacitación técnica.

BioKyowa buscaba una solución para llevar un registro de todas sus inspecciones, mantenerse al día y programarlas de forma rotativa, de modo que se realicen en la misma época todos los años. Joshua señaló que «tenemos calibraciones críticas, y esas calibraciones críticas tienen que ver con las auditorías. La solución ERP no ofrecía una buena forma de programar las calibraciones y las órdenes de trabajo de mantenimiento». El otro desafío era todo el papel: «Necesitábamos una opción sin papel. Por lo tanto, lo hemos trasladado todo, del papel a MaintainX. Ahora todo está en nuestras tabletas».

La empresa estaba adoptando un nuevo software ERP, pero no ofrecía un buen sitio de back-end para el departamento de mantenimiento. BioKyowa necesitaba un sistema más orientado al mantenimiento con la capacidad de programar y hacer un seguimiento de las reparaciones a fin de implementar un mejor programa de mantenimiento preventivo para rastrear equipos específicos.

Del mismo modo, las auditorías requerían una gran cantidad de firmas para los procesos diarios.

.webp)

Cualquier resistencia en BioKyowa a trasladar la planificación y las inspecciones del mantenimiento a MaintainX se disipó rápidamente cuando las personas se dieron cuenta de lo fácil que era usar el CMMS. Joshua explica que «las mayores ventajas de MaintainX, en comparación con otros sistemas en línea, son su interfaz de usuario increíblemente fácil de usar y navegar».

«Una de nuestras supervisoras de seguridad dijo que ni siquiera tenía que mirar ninguna instrucción. La primera vez que cargó MaintainX en su tableta, pudo usarla sin problemas». —Joshua Doyle, planificador de mantenimiento de BioKyowa

Como resultado, BioKyowa busca expandir MaintainX más allá de su equipo de mantenimiento a otros departamentos. Joshua explica: «Como todos los procesos de fermentación se auditan, tanto interna como externamente, es necesario seguir todo correctamente».

Como lo describe Joshua, todos deben recibir capacitación sobre el proceso de implementación porque BioKyowa es auditada por el USDA. «Tenemos una producción apta para uso alimentario y, cuando llega el USDA, audita todos nuestros procesos». MaintainX ahora forma parte de ese proceso y «gracias al servicio de atención al cliente de MaintainX, ha sido enormemente beneficioso en este proceso, especialmente ahora. En nuestra última reunión, también empezamos a hablar sobre la integración de MaintainX en nuestro ciclo de producción».

Para poner números al uso de MaintainX de BioKyowa: desde mediados de agosto de 2021, su equipo de mantenimiento ha agregado casi 7000 activos y más de 5100 piezas a su organización MaintainX, sin mencionar la creación de más de 2700 órdenes de trabajo.

«Estamos hablando de técnicos de mantenimiento que han realizado tareas de mantenimiento durante 20 o 30 años», afirma Joshua. «Simplemente les pedimos que cambiaran la forma en que lo hacen y, en un par de meses, eligieron MaintainX a la perfección. Creo que esto habla muy bien de lo fácil que es usar MaintainX».

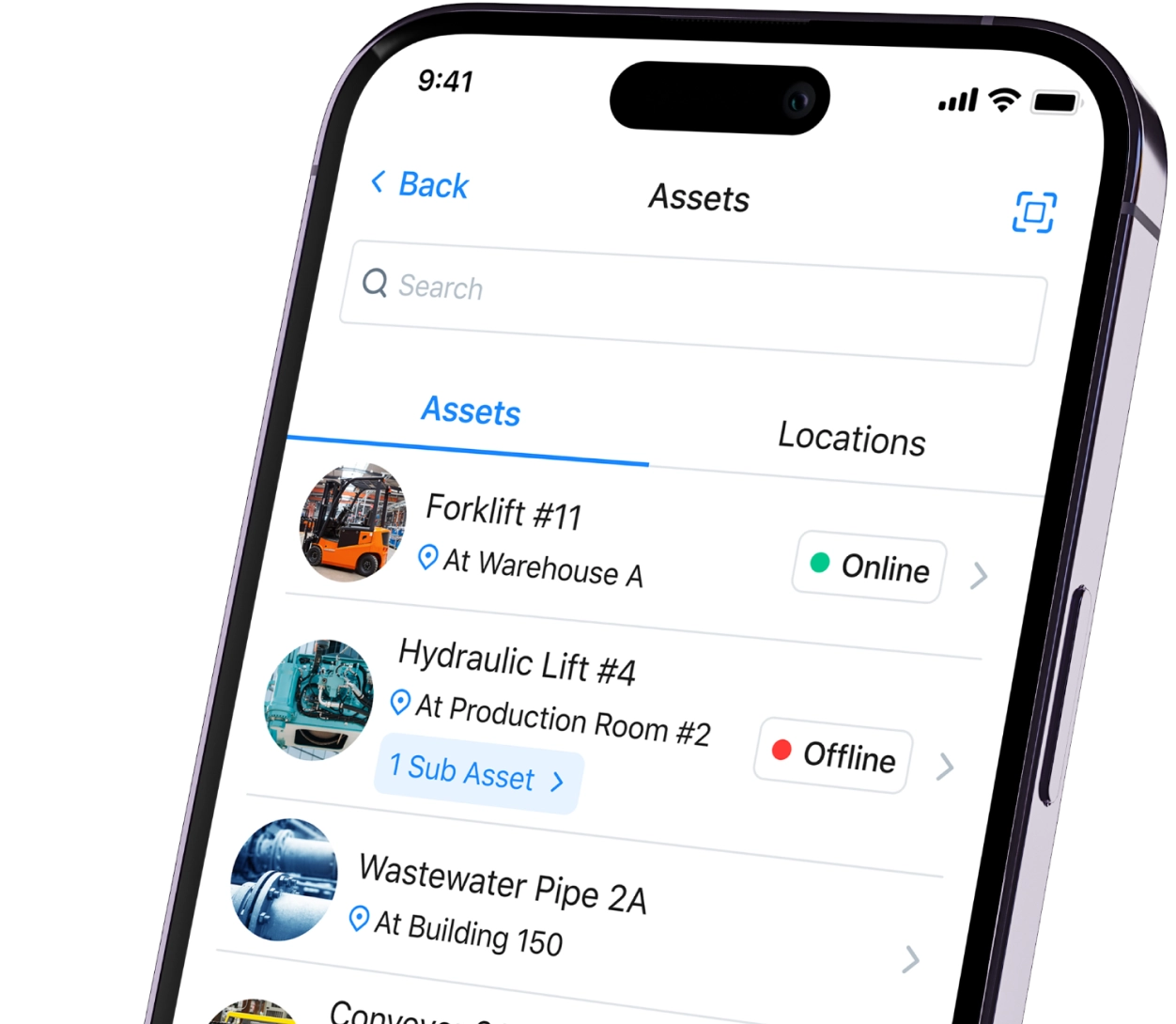

Joshua explica que a medida que la creación de órdenes de trabajo ha aumentado, también lo ha hecho la finalización de las órdenes de trabajo. De un mes a otro, las órdenes de trabajo aumentan entre un 20 y un 30%. La finalización de las órdenes de trabajo sigue la misma tendencia. «Cada vez tienen más trabajo por hacer, pero pueden completar más porque, cuando inician sesión, pueden ver qué órdenes de trabajo tienen, cuáles no se han terminado y qué hay que terminar. Todo está ahí, en el dispositivo portátil».

Por ejemplo, antes de MaintainX, los técnicos de mantenimiento necesitaban las firmas necesarias para cada auditoría e inspección en papel. Joshua describió que «todo tenía que ser en persona. Los técnicos tendrían que encontrar a alguien disponible para firmar un permiso específico. A veces, eso puede llevar hasta una hora de espera». Ahora, un técnico simplemente notifica en línea a Joshua o a uno de los otros administradores y: «Logramos lo mismo que tardamos 30 minutos en cuestión de segundos. No es un KPI, pero es muy cuantificable».

Joshua señala que la facilidad de crear solicitudes de trabajo y órdenes de trabajo significa que las órdenes de trabajo del equipo de mantenimiento son visibles de una manera que no estaban en papel. Ahora, los administradores pueden ver el trabajo desde su inicio hasta su finalización y el progreso a lo largo del proceso. «La visibilidad es realmente buena. Podemos centrarnos en las reparaciones de alta prioridad y dejar atrás las reparaciones que no son tan prioritarias».

Joshua usa el módulo de informes de MaintainX para aprovechar «Created VS» de Biokyowa. KPI de orden de trabajo completado». Dice: «Desde nuestro lanzamiento, el tiempo total de inactividad provocado por fallos en los equipos ha disminuido».

BioKyowa se estableció en 1982 en Cape Girardeau, Missouri, y fue la primera planta comercial de producción de lisina en los Estados Unidos. BioKyowa es una filial de Kyowa Hakko Bio, que es, a su vez, una filial de Kirin Holdings.

Durante los últimos 30 años, la empresa ha pasado de ser una planta apta para piensos que produce un solo producto a una planta múltiple que produce aminoácidos de alta calidad mediante biotecnología avanzada. BioKyowa combina las operaciones unitarias de fermentación y procesos químicos (filtración, evaporación, cristalización, aislamiento, secado, molienda y envasado) para producir los aminoácidos que se utilizan en complementos alimenticios nutricionales, cosméticos y precursores para productos farmacéuticos.

El proceso de fermentación comienza en un laboratorio estéril y se lleva a cabo en tanques grandes llamados fermentadores o biorreactores. Todo el proceso se conoce como cultivo. Los productos finales se empaquetan en supersacos o bidones de fibra para su envío a todo el mundo. BioKyowa fabrica todos sus productos siguiendo las estrictas normas de cGMP y cuenta con la certificación ISO 9001:2008 y la acreditación HACCP. Los estándares y acreditaciones requieren inspecciones y auditorías frecuentes.

Logra más con MaintainX