Breeze Thru Car Wash empodera a los empleados al revolucionar la gestión de órdenes de trabajo

Electro Cycle, ubicada en Madisonville, Kentucky, es un socio clave para la industria de latas de aluminio para alimentos y bebidas. Metal Exchange incluye cuatro empresas y más de 700 empleados que participan en diversas etapas del reciclaje y la comercialización de metales no ferrosos.

Al pasar de un CMMS antiguo a un CMMS Electro Cycle moderno, se procesan 6,000 libras de aluminio cada 42 minutos. Y, al final del día, la planta de fabricación procesa la increíble cantidad de 200 000 libras de metal, es decir, cuando las cosas van bien. Como atestigua cualquier gerente de planta, el tiempo de inactividad inesperado de los equipos puede afectar significativamente a los objetivos de producción.

«Nos propusimos tener días promedio. Que suceda o no es una historia diferente», dice Morse. «Priorizar el mantenimiento preventivo de los equipos críticos es vital para nuestros objetivos de producción. Hasta hace poco, eso no siempre ha sido fácil».

Cuando Morse asumió el cargo de gerente de mantenimiento de Electro Cycle, se sorprendió al descubrir que la planta utilizaba un CMMS antiguo y personalizado. ¿Por qué? Porque nadie más que el director de fabricación de la organización sabía cómo usarlo. Como resultado, la planta prácticamente no tenía documentación sobre los historiales de servicio de los activos, los datos sobre el tiempo medio de reparación (MTTR), las horas de trabajo de los equipos y otras métricas relacionadas con la eficiencia.

El anterior CMMS hecho a medida era tan engorroso que los tres gerentes de mantenimiento anteriores de Electro Cycle intentaron (sin éxito) convencer al director de que lo reemplazara. Es comprensible que los directivos dudaran en abandonar un software en el que la empresa ya había invertido miles de dólares.

Sin embargo, tras experimentar con un CMMS basado en la nube para proyectos personales, Morse creía que el departamento podía hacerlo mejor. Sin embargo, el director de mantenimiento sabía que la alta dirección no se fiaría solo de su palabra. Tendría que probar su hipótesis con datos reales, por lo que se inscribió en MaintainX.

«Todos pudieron aprender la tecnología al instante».

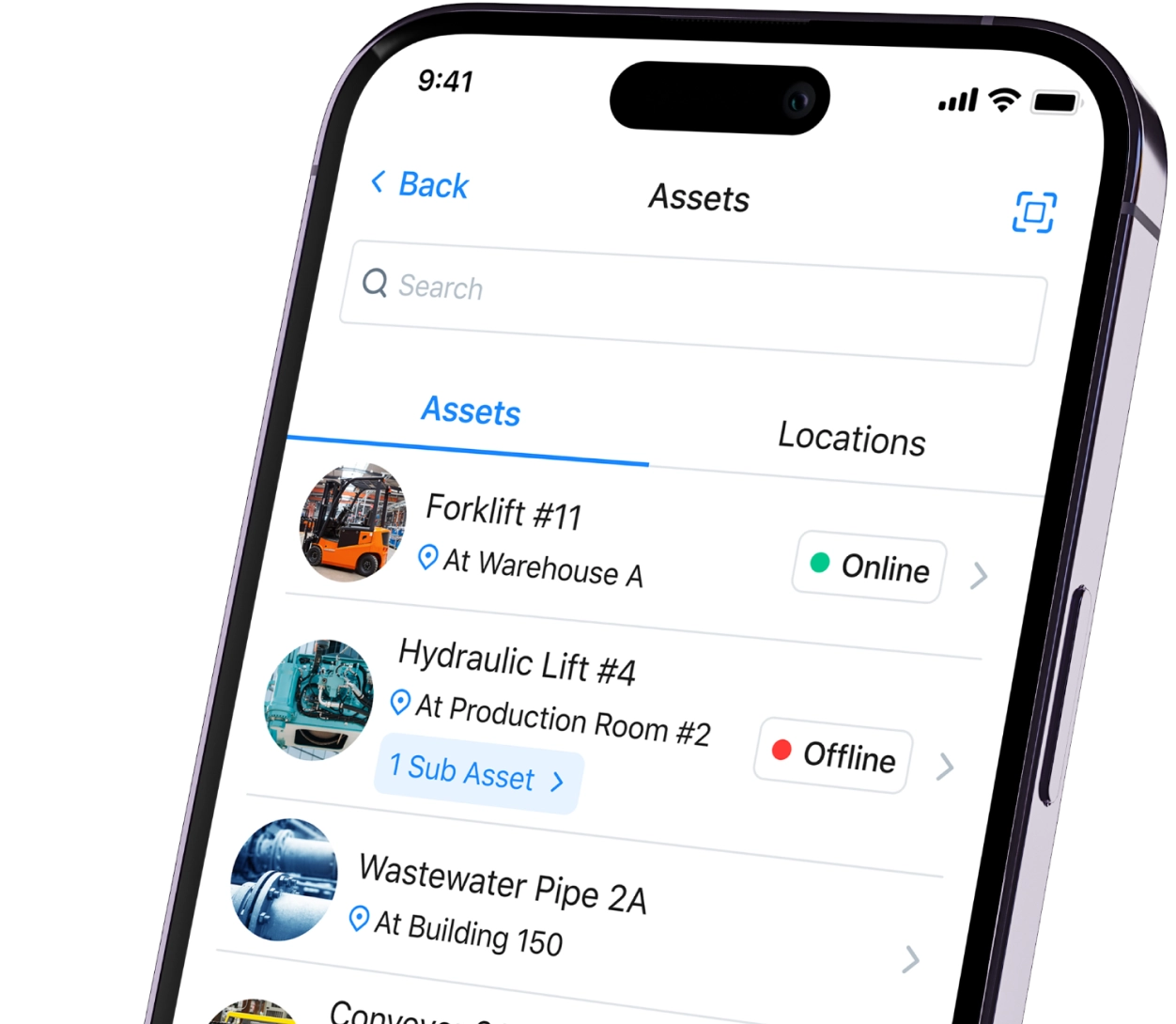

Después de evaluar las opciones modernas de CMMS, Morse eligió MaintainX por su apariencia atractiva, integración móvil y panel de control intuitivo. A diferencia de otros proveedores de software que afirman ser «fáciles de usar», Morse se sorprendió al saber que Maintain es realmente fácil de usar.

«Tengo técnicos de entre 22 y 63 años. Algunos nunca habían usado un CMMS, mientras que otros habían crecido usándolo. El soporte de TI y de atención al cliente de MaintainX ha sido excelente».

Morse comenzó inmediatamente a usar la aplicación para crear, asignar y monitorear órdenes de trabajo. También indicó a su equipo que introdujera la mayor cantidad posible de información sobre activos, inventario y mantenimiento durante la prueba de 30 días de MaintainX Premium.

«Utilizamos nuestros primeros 60 días para generar la mayor cantidad de datos posible. Presenté nuestros resultados con copias impresas y le mostré el software a mi jefe. Quedó impresionado».

Durante el año siguiente, Electro Cycle aumentó el mantenimiento preventivo general en un 30 por ciento, pasando de una relación de mantenimiento preventivo a reactivo del 40:60 por ciento a una del 70:30 por ciento. Morse afirma que el aumento de la fiabilidad de los equipos se ha traducido en un mayor rendimiento de la producción durante todo el año.

«Incluso cuando no logramos evitar una avería, utilizamos MaintainX para determinar por qué la falla podría se han producido», afirma Morse. «Ahora también utilizo los informes avanzados de MaintainX cuando solicito capital para comprar nuevos equipos. Comparo la cantidad de órdenes de trabajo con el tiempo dedicado a un activo con las cifras de producción [tomadas del software de producción] y digo: «Este activo costó X dólares en tiempo de inactividad este año; deberíamos reemplazarlo».

.webp)

Administración de piezas simplificada: El CMMS anterior de Electro Cycle no vinculaba las piezas a sus activos y ubicaciones correspondientes. Los usuarios tenían que desplazarse manualmente por una larga lista para localizar las descripciones de determinadas piezas. Con MaintainX, los técnicos pueden localizar rápidamente la información sobre las piezas dentro de las órdenes de trabajo. Desde que se dio cuenta del valor de rastrear las más de 3000 piezas de la planta, Electro Cycle incluso ha desarrollado una nueva posición para la entrada de datos de piezas.

Comunicación simplificada entre el proveedor y la garantía: Morse usa MaintainX para organizar la información de contacto de 40 proveedores de plomería, gas comprimido y más. El software también le ha ahorrado tiempo a la hora de preparar las reclamaciones de garantía. En lugar de recopilar información de diversas fuentes, Morse simplemente envía un correo electrónico a los fabricantes con una orden de trabajo. El PDF incluye las fotos cargadas, el historial temporal, el historial de costos y las notas de los trabajadores. Dice que aceptan las reclamaciones de garantía sin decir una palabra porque la documentación es exhaustiva.

«Todos los avisos importantes pasan por el chat de MaintainX. Cada vez que tenemos un anuncio importante de una empresa, lo copio y lo pego directamente en el chat del equipo de MaintainX».

A pesar de ser la más pequeña de las empresas hermanas de Metal Exchange, Electro Cycle ahora lidera el grupo. La planta tiene un promedio de 400 órdenes de trabajo por mes y ha generado más de 5.300 órdenes de trabajo de mantenimiento preventivo desde que adoptó MaintainX.

Los líderes de Metal Exchange quedaron tan impresionados con la mejora de las métricas de la planta que dieron luz verde a Morse para emprender una nueva empresa: Electro Cycle pondrá a prueba el primer programa de mantenimiento predictivo de la empresa matriz en 2021.

Base de datos completa de activos: Los 130 principales activos de la planta de Electro Cycle ahora se contabilizan en MaintainX. Cada activo está catalogado con información que incluye ubicaciones, números de serie e historial de órdenes de trabajo.

Comunicación mejorada: La funcionalidad de mensajería de MaintainX ha permitido a la administración trabajar de forma remota durante la COVID-19 y ayuda a mantener la organización alineada.

SOP documentados digitalmente: Electro Cycle ahora usa listas de verificación digitalizadas para ayudar a los miembros del equipo a lograr resultados estandarizados y mantenerse seguros. Algunos de los procedimientos de la organización incluyen las listas de verificación de los turnos diarios, las cintas transportadoras y los PM de 500 horas de Toyota.

«Mi consejo para cualquiera que comience con el programa es que elija a una o dos personas para que se encarguen de la entrada de datos a fin de correlacionar las áreas a las que está asignando los activos. Además, familiarice a todos sus técnicos con la terminología que utilizará».

Logra más con MaintainX