Ahlstrom redujo el MTTR en un 90% gracias al conocimiento tribal centralizado

Interroll es líder mundial en soluciones de manipulación de materiales, con más de 20 instalaciones de fabricación en todo el mundo. Manejan un sistema de producción basado en principios de optimización y con varios pilares clave. «Para nosotros, uno de esos pilares clave es la digitalización», afirma Scott Quesenberry, ingeniero de optimización de la planta de Interroll en Wilmington (Carolina del Norte).

Como parte de los esfuerzos de digitalización, Interroll adoptó un sistema de gestión del mantenimiento heredado. Si bien el sistema ayudó a reducir el uso de papel, el equipo pronto descubrió que planteaba desafíos. «No utilizaba papel porque todo estaba en línea», afirma Scott. «Pero aun así llevó mucho tiempo».

Además, el equipo encontró que era difícil de usar, lo que repercutió en la adopción, un hecho del que se hizo eco la directora global de IPS de Interroll, Elisabetta Brunetti. «Necesitaba una herramienta sencilla y fácil de usar», afirma Elisabetta.

Tras perder continuamente un valioso tiempo, encontrarse con problemas de usabilidad y experimentar un bajo nivel de adopción, Interroll decidió que había llegado el momento de hacer un cambio.

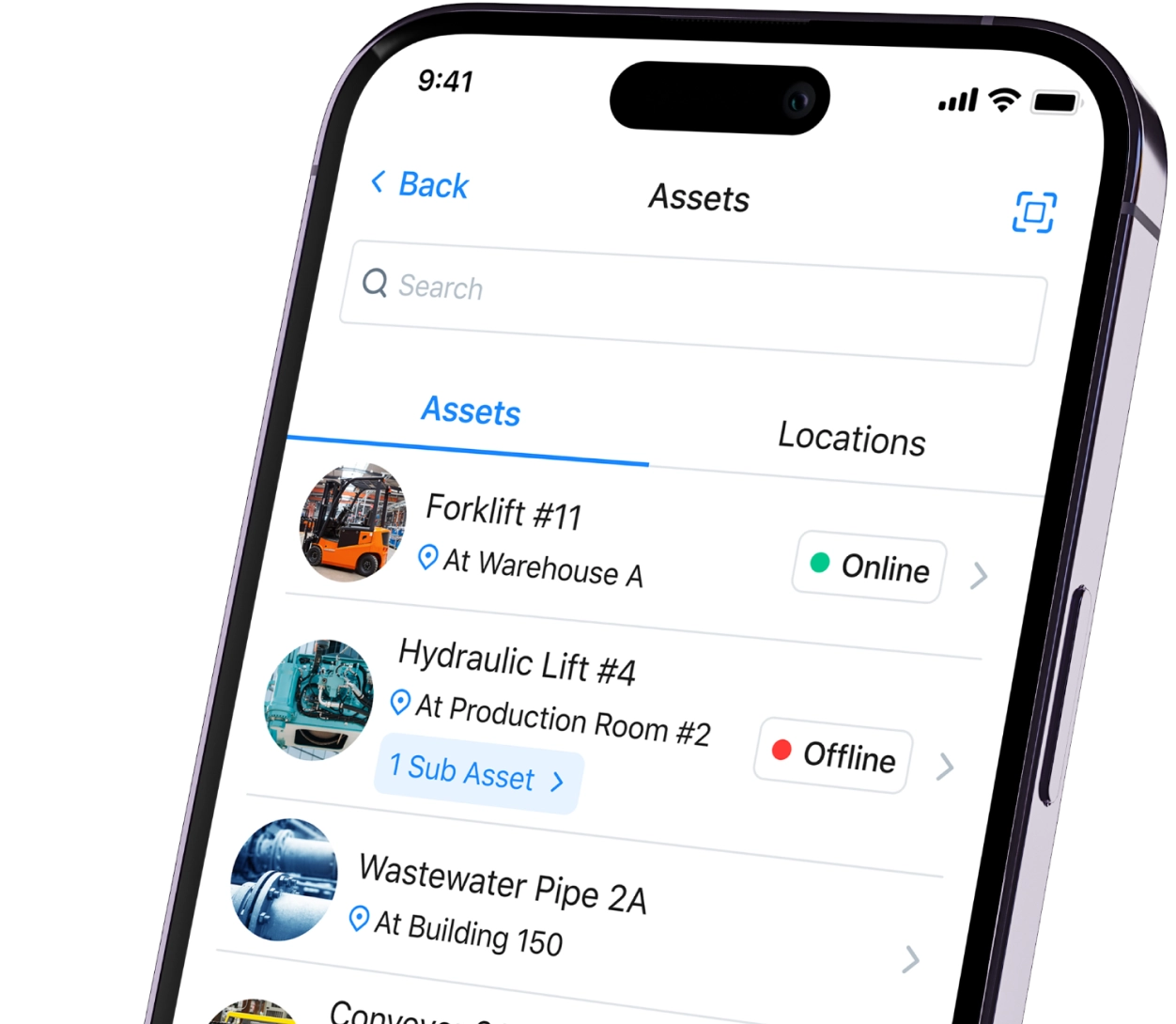

Uno de los principales desafíos a los que se enfrentaba Interroll con su sistema de mantenimiento anterior era su falta de usabilidad. Si bien había ayudado a la empresa a dejar de utilizar papel, la plataforma no ofrecía la flexibilidad ni la facilidad de uso que el sistema de producción de Interroll prioriza. «Buscamos herramientas que tengan mucha flexibilidad, adaptabilidad y una interfaz fácil de usar», afirma Scott. Lamentablemente, su sistema anterior no era el adecuado. En ese momento, ni siquiera tenía una aplicación móvil, lo que creaba más obstáculos para el equipo a la hora de gestionar las tareas de mantenimiento en la planta de producción. Sin una forma rápida y eficiente de enviar solicitudes o actualizaciones, el sistema pasó a ser más una carga que una ventaja.

Otro obstáculo importante fue la baja tasa de adopción del sistema entre los empleados. Como la plataforma carecía de funciones móviles nativas, a los miembros del equipo les resultaba engorrosa usarla, ya que tenían que acceder a ella desde sus ordenadores. «No tenía la funcionalidad de una aplicación, lo que obviamente es clave», señala Scott. Esta desconexión entre el diseño del sistema y las necesidades diarias del equipo se tradujo en una baja participación.

Los miembros del equipo evitaron el software y optaron por alternativas más rápidas, aunque menos eficientes. «Utilizaban el sistema de intercomunicación para hacer las solicitudes porque era mucho más rápido que encontrar un ordenador y navegar por el sistema».

Como su anterior herramienta de gestión del mantenimiento carecía de la funcionalidad necesaria para cubrir todas sus necesidades, el equipo recurrió a plataformas adicionales para gestionar tareas específicas. «Teníamos otro sistema en el que guardábamos todos nuestros medidores de calidad para la calibración», recuerda Scott. También utilizaban un sistema diferente para las auditorías.

La dependencia de sistemas separados para diferentes funciones hizo que los procesos fueran más complejos. Además, la falta de integración entre los sistemas significaba que los datos no estaban centralizados, lo que dificultaba el acceso rápido a la información crítica. Este enfoque fragmentado puso de manifiesto la necesidad de una solución más completa que pudiera simplificar todas las tareas relacionadas con el mantenimiento en una plataforma única y fácil de usar.

Para gestionar todos estos problemas, Interroll implementó MaintainX en varias ubicaciones para consolidar sus sistemas, mejorar sus tiempos de respuesta y llevar la gestión del mantenimiento al siguiente nivel.

Dados los desafíos a los que se enfrentaban con su sistema anterior, el equipo de Interroll priorizó la facilidad de uso a la hora de buscar una nueva plataforma. Con una plantilla reacia a utilizar sistemas complicados, sabían que una interfaz fácil de usar era esencial para una adopción satisfactoria.

El diseño intuitivo de MaintainX, que, en algunos casos, no requería ningún tipo de formación, los convenció rápidamente. «La facilidad de comprensión y uso desempeñó un papel crucial en mi proceso de toma de decisiones», afirma Elisabetta, directora global de IPS. Funciones como la posibilidad de adjuntar fotos fácilmente a las órdenes de trabajo agilizaron aún más la comunicación y mejoraron las operaciones diarias, dejando claro que era la elección correcta para su equipo.

La escalabilidad de MaintainX fue un factor clave en su decisión, ya que ofrecía flexibilidad para equipos grandes y pequeños, garantizando que pudiera crecer con sus necesidades. Scott y su equipo necesitaban una herramienta que pudiera adaptarse a las diversas demandas de sus operaciones globales. Desde instalaciones de fabricación a gran escala hasta líneas de producción más pequeñas, necesitaban una plataforma capaz de soportar diversos procesos sin comprometer la funcionalidad. «Como directora de IPS, necesitaba una herramienta sencilla y fácil de usar con una interfaz intuitiva que pudiera aplicarse a diferentes tipos de producción, ya fueran grandes o pequeñas; básicamente, una solución escalable», explica Elisabetta.

Para Interroll, un proceso de implementación sin interrupciones era fundamental, y la solidez del servicio de atención al cliente de MaintainX desempeñó un papel clave en su decisión. Tras haber supervisado varias implementaciones a lo largo de los años, Scott sabía que un apoyo sólido podía marcar la diferencia en la transición a un nuevo sistema. «He implementado muchas herramientas digitales en los últimos tres años y, para mí, todo gira en torno a la atención al cliente», enfatiza Scott.

La capacidad de personalizar la herramienta para adaptarla a sus procesos específicos era importante, y el equipo de MaintainX estaba listo para ayudar. «Recibimos capacitación y pudimos analizar todas las funcionalidades», dice Scott. «En 24 horas, lo tendríamos todo poblado». Ya fuera proporcionando plantillas u ofreciendo respuestas rápidas a las solicitudes, el equipo de MaintainX se aseguró de que la transición fuera fluida y eficiente, y la implementación en las instalaciones de Wilmington llevó solo unas 4 semanas.

Más allá de sus capacidades actuales, el equipo también buscó comprar una solución que continuara evolucionando junto con su negocio. El compromiso de MaintainX con el desarrollo continuo y las actualizaciones periódicas de las funciones fue un gran atractivo. Basándonos en nuestras experiencias anteriores, queríamos trabajar con un proveedor que estuviera comprometido con el desarrollo continuo de su plataforma», comenta Elisabetta. «Queríamos un socio que creciera con nosotros y que, a lo largo de los meses o años de nuestra asociación, proporcionara mejoras continuas y nuevas funciones que nos ayudaran a optimizar las operaciones de mantenimiento».

También destaca la versatilidad de la plataforma y señala que MaintainX no se limita solo al mantenimiento. «Algunas producciones lo han utilizado para gestionar las propuestas de mejora, el control de calidad y más», afirma Elisabetta. Esta flexibilidad y este enfoque con visión de futuro aseguraron que MaintainX siguiera satisfaciendo las necesidades de Interroll en el futuro.

Uno de los resultados más importantes de la implementación de MaintainX por parte de Interroll ha sido el ahorro de tiempo en el trabajo administrativo. Scott estima que el equipo ahorra más de cinco horas a la semana solo en términos de tiempo para cargar información en el sistema.

El proceso simplificado también ha mejorado su gestión de las órdenes de trabajo, reduciendo el tiempo de inactividad y aumentando significativamente el tiempo de reacción. «Ahora, las solicitudes se envían en menos de dos o tres minutos, se aprueban y se asignan a un equipo de mantenimiento», explica Scott. «El tiempo de respuesta es más rápido y diría que hemos mejorado el tiempo de inactividad y de reacción entre un 15 y un 20%».

La transición a MaintainX también ha reforzado los esfuerzos de mantenimiento preventivo de Interroll, proporcionando al equipo una forma exhaustiva y transparente de hacer un seguimiento de su trabajo. «Ha hecho que todo el proceso sea preciso y transparente, desde la notificación de un problema hasta su resolución», afirma Elisabetta.

Las listas de verificación y las órdenes de trabajo periódicas han garantizado que las inspecciones sean puntuales y exhaustivas, lo que ha aumentado tanto la eficiencia operativa de la máquina como la producción general. Scott señala que MaintainX se puede vincular sin problemas a través de un hipervínculo en las placas de producción y otras interfaces, lo que simplifica el proceso de solicitud. «Ahora, los operadores y los jefes de equipo pueden rastrear fácilmente las solicitudes y las marcas de tiempo», afirma Scott. Esta función ha mejorado la comunicación y la responsabilidad, lo que permite realizar actualizaciones en tiempo real y realizar un mejor seguimiento de las solicitudes.

MaintainX ha mejorado la capacidad de Interroll para registrar y solucionar problemas con funciones que permiten a los usuarios documentar los problemas con mayor detalle. La posibilidad de añadir imágenes y vídeos a las órdenes de trabajo, por ejemplo, mejora la capacidad del equipo para responder correctamente. Como dice Scott: «Con la aplicación, puedes tomar fotografías del problema real, como una fuga en una manguera hidráulica, y documentarlo en detalle». Esta capacidad ha permitido al equipo capturar los problemas con mayor precisión y abordarlos de manera más eficaz. Esto también añade una dimensión visual que mejora la claridad y la profundidad de sus registros de mantenimiento.

Como MaintainX ofrece funciones para una amplia gama de procesos, Interroll ha podido implementar la solución en múltiples áreas más allá de la gestión de órdenes de trabajo. «Usamos MaintainX para las auditorías, incluidas las auditorías de procesos, las auditorías de TPM y la gestión de los indicadores de calidad», afirma Scott. Como resultado, el equipo de Scott ha consolidado varios procesos y sistemas diferentes en MaintainX. «Hemos podido eliminar otras dos herramientas gracias al uso de MaintainX», afirma Scott, y estima que, como resultado, el equipo está ahorrando entre 8 000 y 10 000 dólares.

A medida que Interroll continúa su andadura con MaintainX, el equipo se propone implementar el software en aún más ubicaciones. El objetivo, según Scott, es profundizar el compromiso de la organización con los principios de optimización y, al mismo tiempo, mejorar la eficiencia operativa para eliminar el tiempo de inactividad.

«Desde una perspectiva simplificada, MaintainX solo va a añadir más valor», afirma Scott, explicando que su objetivo es pasar de identificar los problemas a comprender sus causas subyacentes. «Se tratará de analizar las causas fundamentales, mejorar la posición de los mejores corredores y eliminar el tiempo de inactividad».

Con la interfaz fácil de usar de MaintainX y sus sólidas capacidades de elaboración de informes, Interroll está preparada para impulsar importantes mejoras para que los tiempos de inactividad sean cosa del pasado.

Logra más con MaintainX