Western Smokehouse aumenta las entregas puntuales con MaintainX

Wauseon Machine, fundada en 1983 y con sede en Wauseon, Ohio, se ha establecido como líder en mecanizado de precisión, automatización robótica personalizada y equipos de conformado de extremos de tubos. Con 300 equipos diferentes en su fábrica con sede en Ohio, la empresa se enfrentaba a desafíos cada vez mayores, incluida la obsolescencia de la maquinaria, que mantenía utilizando principalmente sistemas basados en papel. «La forma en que gestionábamos el mantenimiento consistía en anotar las cosas en papel y guardarlas en archivadores», afirma Bill Johnson, vicepresidente de mecanizado de precisión de Wauseon.

Como parte de su proceso de optimización, Wauseon buscó mejorar la eficacia general de los equipos (OEE) y transformar sus operaciones de mantenimiento. «Lo que queremos, desde el punto de vista del mantenimiento desde el punto de vista del departamento, es ser un proveedor invisible para que nadie tenga que hablar sobre el mantenimiento», explica Bill. «Simplemente sucede en segundo plano».

Para hacer realidad esta visión, Wauseon comenzó a buscar un CMMS simple pero potente que pudiera agilizar sus procesos y aumentar la eficiencia.

En el pasado, el proceso de mantenimiento de Wauseon Machine estaba atascado por un lento sistema basado en papel que retrasaba las reparaciones. Los técnicos llenaban los formularios de mantenimiento y reparación y esperaban la aprobación. Los gerentes de mantenimiento a menudo no podían revisar estos formularios de inmediato, especialmente si estaban en reuniones o fuera de las instalaciones, y sin las aprobaciones, los técnicos no podían actuar. Esto provocó retrasos críticos, ya que el equipo perdió un tiempo valioso y las reparaciones urgentes a menudo se estancaron.

Además de un proceso de reparación ineficiente, Wauseon Machine se esforzó por rastrear adecuadamente el historial y el trabajo de mantenimiento del equipo. Al no disponer de una plataforma centralizada para evaluar las órdenes de trabajo o revisar el historial de mantenimiento, el equipo dependía de una combinación de hojas de cálculo. Debido a esta información aislada, tenían una visión limitada de sus operaciones. Eso significaba que era difícil detectar los problemas recurrentes y tomar medidas proactivas para optimizar los procesos.

Otro desafío importante al que se enfrentó Wauseon fue la falta de un inventario de piezas organizado, lo que provocó frecuentes pedidos erróneos y costos inflados. Sin un sistema centralizado, el equipo solía pedir piezas incorrectas, lo que generaba demoras innecesarias y gastos adicionales.

Cuando el equipo pedía la pieza equivocada, a menudo terminaban quedándola (y almacenándola) para evitar las elevadas tarifas de reabastecimiento, lo que generaba una pérdida de espacio de almacenamiento. Además, como no había un sistema de seguimiento de los proveedores, el equipo a veces tenía que comprar piezas de revendedores, lo que resultaba más caro de lo que debería ser. «Se lo compran a otra persona, quien lo compra a otra persona, y todos lo suben», explica Bill. Esta falta de control sobre la gestión del inventario creó ineficiencias que afectaron tanto al tiempo como al presupuesto.

Para hacer frente a estos desafíos y promover sus iniciativas de optimización, Wauseon Machine contrató a MaintainX para agilizar la gestión del mantenimiento, mejorar el mantenimiento de registros y hacer que el mantenimiento fuera «invisible».

Al buscar un CMMS, el equipo de Wauseon Machine tenía una lista de características esenciales que sabían que no podían comprometer. Estas funciones incluían:

En MaintainX, el equipo encontró una solución integral que cumplía y superaba sus requisitos y ofrecía funciones en las que el equipo ni siquiera había pensado inicialmente. «Meters fue una de ellas», dice Bill, destacando la programación de mantenimiento basada en los medidores de MainTainX como una característica clave que destacó.

Además, las actualizaciones continuas de MaintainX siguieron ampliando su funcionalidad, proporcionando a Wauseon más valor del previsto. «Parece que cada mes más o menos se agrega algo nuevo que se puede usar. Estás ampliando la capacidad de MaintainX», añade Bill. Como el software seguía evolucionando, Wauseon Machine podía confiar en que MaintainX seguiría satisfaciendo sus crecientes necesidades.

Al haber usado soluciones CMMS anteriormente, Bill comprendió la importancia de elegir una opción que adoptaría su equipo. Un sistema con una curva de aprendizaje pronunciada desalentaría la adopción y frustraría todo el propósito de la implementación.

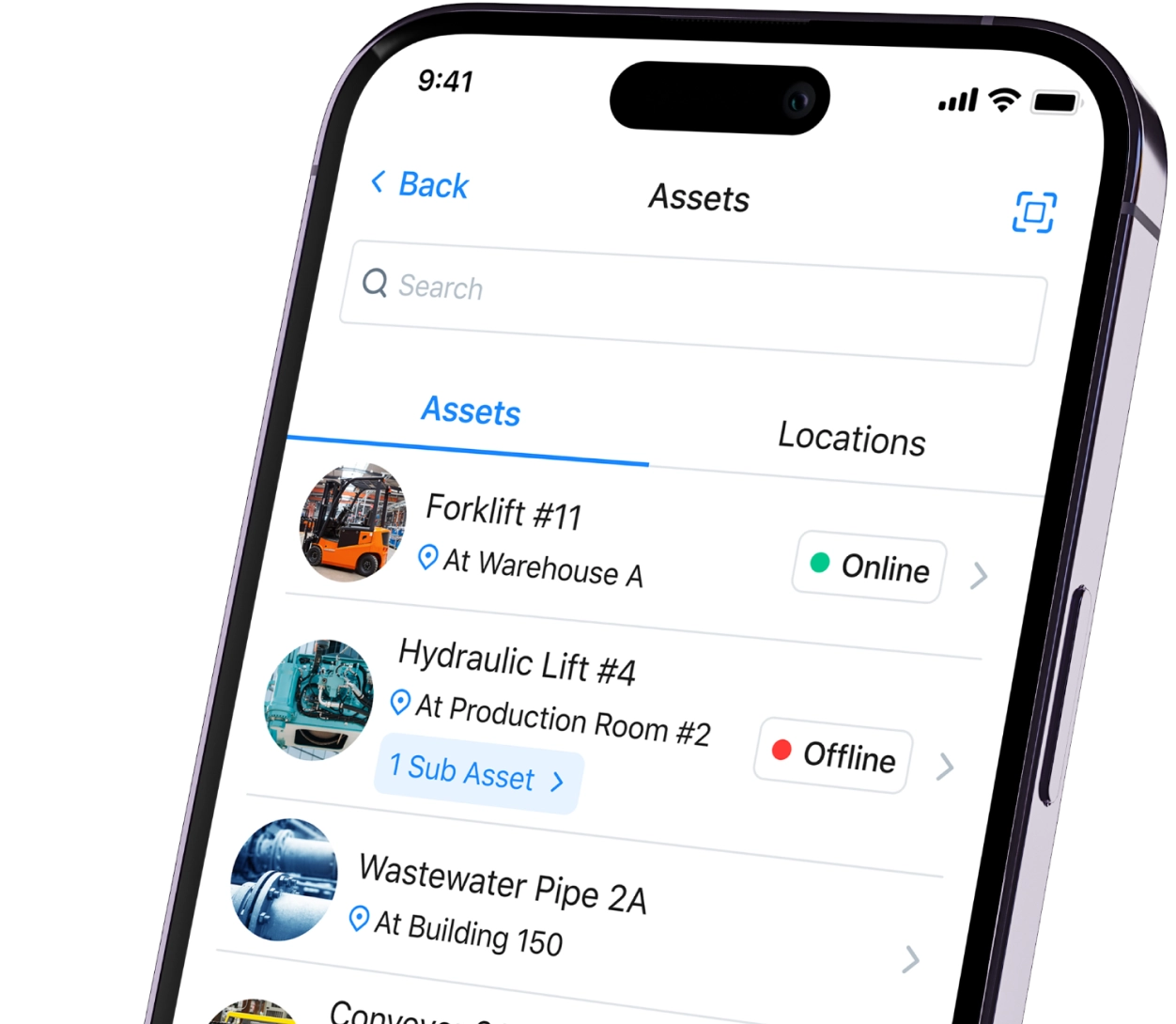

Los flujos de trabajo sencillos y fáciles de usar de MaintainX (para todo, desde el registro de piezas hasta la gestión de las órdenes de trabajo) convencieron a Bill de que no sería un problema. «Un nuevo técnico de mantenimiento se unió al equipo, probablemente hace un mes y medio», dice Bill, «y se dio cuenta enseguida».

Desde que adoptó MaintainX, Wauseon Machine ha transformado por completo su enfoque de mantenimiento, pasando de un modelo reactivo a un sistema proactivo en el que ahora se planifica el 85% de las tareas de mantenimiento. Este cambio se ha traducido en mejoras significativas, ya que las tasas de finalización de la gestión de proyectos han pasado del 60 al 100% y todos los activos críticos están ahora sujetos a programas de mantenimiento preventivo.

El impacto en la eficiencia ha sido profundo. Como señala Bill: «Creo que esto le ahorró a nuestro equipo de mantenimiento entre un 45 y un 50% del tiempo de trabajo que con nuestro sistema anterior». Esta nueva eficiencia ha permitido al equipo de mantenimiento centrarse más en las iniciativas estratégicas, mejorando la productividad general en todas las instalaciones.

Wauseon Machine ha registrado mejoras tangibles en su eficiencia operativa desde la implementación de MaintainX. Bill estima que la eficacia general de los equipos (OEE) de la empresa aumentó seis puntos porcentuales directamente gracias a MaintainX. Explica que «antes no teníamos muchas métricas ajustadas y la OEE era una de las más importantes. Durante un período de 16 meses antes y después de implementar MaintainX, observamos una mejora de seis puntos porcentuales».

El mantenimiento preventivo también ha registrado importantes avances. Antes, el equipo tenía problemas con las tasas de finalización puntual de la gestión de proyectos, que rondaban el 60%. Sin embargo, gracias a una mejor comunicación y seguimiento a través de MaintainX, esa tasa ahora ha alcanzado el 100%.

El cambio del papel al digital también ha mejorado significativamente los tiempos de respuesta para la gestión de las órdenes de trabajo. Bill comenta que la aplicación móvil de MaintainX ha transformado la forma en que su equipo gestiona las solicitudes: «Nuestros técnicos de mantenimiento tienen la aplicación en sus teléfonos, por lo que los gerentes simplemente aprueban la orden de trabajo, reciben una notificación de inmediato y se ajusta a sus horarios». Este proceso fluido ha reducido las demoras, lo que ha hecho que el equipo sea más eficiente a la hora de abordar las tareas.

Además de gestionar el equipo, el equipo ha empezado a utilizar el sistema para realizar un seguimiento del mantenimiento de los vehículos y automatizar las órdenes de trabajo en función del kilometraje o las horas utilizadas. Esta automatización garantiza que nada pase desapercibido, lo que permite que tanto los vehículos como la maquinaria funcionen sin problemas sin intervención manual.

Wauseon Machine también ha experimentado mejoras considerables en la gestión de piezas gracias a un enfoque proactivo habilitado por MaintainX. Gracias al sólido mantenimiento de registros de MaintainX, el equipo puede pronosticar con precisión sus necesidades de piezas y anticiparse a cualquier emergencia. «Si tiene un rodamiento que sabe que va a durar ocho meses, puede planear reemplazarlo antes del séptimo mes», dice Bill. Esta planificación minimiza el tiempo de inactividad, ya que la pieza ya está disponible para que el equipo la utilice de inmediato.

Además de reducir el tiempo de inactividad, la optimización de la administración del inventario de piezas con MaintainX ha permitido ahorrar costos sustanciales al comprar estas piezas. Hacer pedidos por adelantado significa que el equipo puede evitar los costosos pedidos urgentes y puede investigar el mercado en busca de las opciones más rentables. Bill explica: «Podemos ir e investigar dónde podemos conseguir el mismo producto al mejor precio y luego ponerlo en nuestro inventario de piezas para que nuestros chicos sepan cómo usar esa pieza». Esta estrategia diligente de control de costos se ha traducido en una reducción del 14,5% en los costos de piezas, lo que ha permitido a la empresa ahorrar aproximadamente 60 000 dólares al año.

Wauseon Machine busca aprovechar el éxito que ya ha logrado con MaintainX ampliando su uso a nuevas áreas. Como parte de su plan estratégico, tienen la intención de integrar los procedimientos operativos estándar de otros departamentos en la plataforma, agilizando las operaciones y reduciendo la necesidad de varios sistemas de software.

Además, Wauseon tiene como objetivo aprovechar mejor las funciones de seguimiento de activos de MaintainX. «Cuando una máquina se cae al suelo, podemos registrarla como si estuviera desconectada», afirma Bill. «Luego, cuando pongamos la máquina en funcionamiento, podemos volver a conectarla y hacer un seguimiento del tiempo que la máquina estuvo inactiva».

El seguimiento de la flota y la supervisión del tiempo de inactividad por activo también están en el horizonte, lo que permitirá una visibilidad aún mayor del rendimiento de los equipos. Como explica Bill, «si podemos reunir todo en una plataforma fácil de usar, las cosas serán mucho más fáciles para las personas».

Con estos objetivos en mente, Wauseon confía en que MaintainX seguirá siendo una herramienta fundamental para su crecimiento futuro y su excelencia operativa.

Logra más con MaintainX